Классы прочности болтов, классификация, маркировка, ГОСТ 7798-70

На болтах гайках и других видах резьбового крепежа без преувеличения держаться абсолютно все конструкций от подъёмного крана до колеса вашего автомобиля. Крепежные элементы, представленные на современном рынке в большом разнообразии, используются как для простого соединения элементов различных конструкций, так и для увеличения их надежности и способности переносить значительные нагрузки.

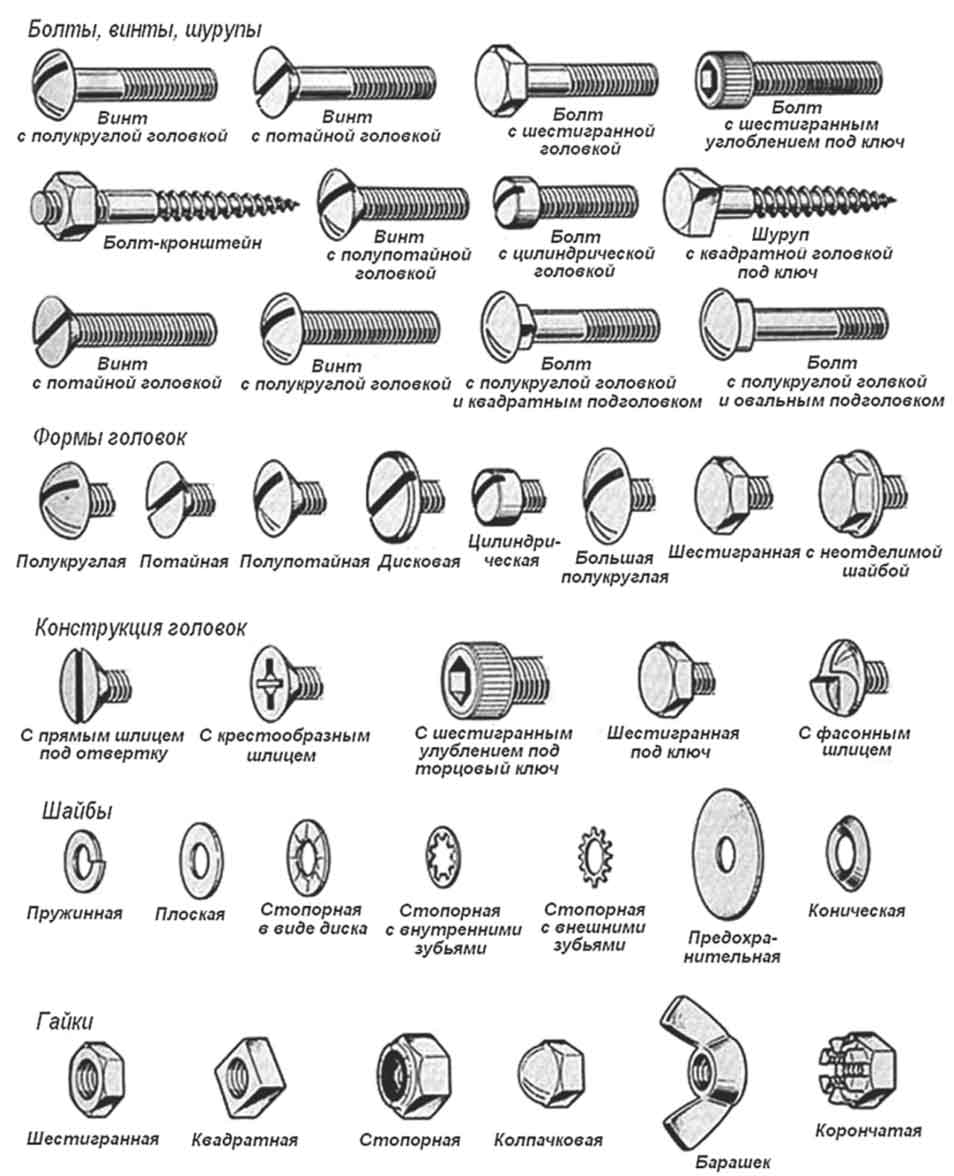

Типы болтов

У этих метизов есть несколько классификаций по разным параметрам. Например, в зависимости от формы головки они бывают универсальные (с шестигранной головкой), анкерные, рым-болты и др. По форме стержня крепеж тоже различается: резьба наносится на весь стержень или занимает только часть. Сама резьба в соответствии с ГОСТ 27017-86 может быть метрической, шурупной, самонарезающей или конической.

Принято выделять различные крепежные элементы:

- болты;

- гайки;

- винты;

- шпильки.

Крепежные элементы, представленные на современном рынке в большом разнообразии, используются как для простого соединения элементов различных конструкций, так и для увеличения их надежности и способности переносить значительные нагрузки. От того, для каких целей планируется использовать эти элементы, зависит класс прочности болтов, которые необходимо выбрать. У всех вышеперечисленных изделий собственное функциональное предназначение. С целью их производства применяются стали различных классов прочности. Это оказывает воздействие на дальнейшую маркировку болтов, а также крепежных элементов других типов.

Классы прочности и обозначения

Принято выделять всего одиннадцать классов прочности для гаек, винтов, болтов и шпилек. Все зависит от механических свойств крепежного элемента. В соответствии с ГОСТ 1759.4-87 крепежные элементы делятся на такие классы: 3.6 4.6 4.8 5.6 5.8 6.6 6.8 8.8 9.8 10.9 12.9.

| Класс прочности | Временное сопротивление, МПа | Твердость по Виккерсу, HV | Предел текучести, МПа |

| 3.6 | 300 – 330 | 95 – 250 | 180 – 190 |

| 4.6 | 400 – 400 | 120 – 250 | 240 |

| 4.8 | 400 – 420 | 130 – 250 | 320 – 340 |

| 5.6 | 500 | 155 – 250 | 300 |

| 5.8 | 500 – 520 | 160 – 250 | 400 – 420 |

| 6.6 | 600 | 190 – 250 | 360 – 480 |

| 6.8 | 600 | 190 – 250 | 640 |

| 8.8 | 800 – 830 | 250 – 335 | 640 – 660 |

| 9.8 | 900 | 290 – 360 | 720 |

| 10.9 | 1000 – 1040 | 320 – 380 | 900 – 940 |

| 12.9 | 1200 – 1220 | 385 – 435 | 1080 – 1100 |

Класс прочности 3.5 - 6.8

- Используемый материал – углеродистая сталь.

- Добавки и термическая обработка отсутствует.

Класс прочности 8.8, 9.8

- Используемый материал – углеродистая сталь.

- В качестве добавок используется хром, марганец и бор.

- Термическая обработка здесь закалка и отпуск при температуре 425 °С.

Класс прочности 10.9

- Материал для производства – легированная и углеродистая сталь.

- В качестве добавок используется хром, марганец и бор.

- Термическая обработка здесь закалка и отпуск при температуре 340 или 425 °С.

Класс прочности 12.9

- Материал для производства – легированная сталь.

- Добавки отсутствуют.

- Термическая обработка здесь закалка и отпуск при температуре 380 °С.

Термическая обработка представляет собой технологический процесс по изменению структуры материала. После этого происходит повышение предела выносливости стали, прочность и стойкость к износу крепежа.

Крепежные элементы изготавливают с использованием разных углеродистых сталей. В зависимости от того, какая используется марка стали, получается конкретный класс прочности. Существует возможность из одной марки стали изготовить крепежные элементы разные по прочности. Для этого обычно в процессе изготовления используются разные способы обработки заготовки либо дополнительная термическая обработку. В народе она называется – закалка.

Нет сложностей, связанных с расшифровкой такого обозначения. Если взять и перемножить первую цифру на 100, то так можно определить номинальное временное сопротивление, то есть более простыми словами – предел прочности элемента на растяжение.

Перемножив второе число на 10, существует возможность определить соотношения передела текучести к временному сопротивлению. Предел текучести является значением нагрузки. Если произойдет превышение этого значения, то становится причиной развития в материале деформаций, которые не восстанавливаются.

Все эти прочностные характеристики имеют отношение к болтам, винтам, шпилькам. Что касается гаек, то у них принято выделять всего семь классов прочности. В этом случае он обозначается одним числом: 4 5 6 8 9 10 12. Данное число обозначает 1/100 часть предела прочности болта, для которого в пару подбирается гайка в резьбовом соединении. Такое сочетание этих крепежных элементов дает возможность равномерным способом распределить нагрузку в резьбовом соединении.

Стоит отметить, что существует негласное правило подбора гаек к болтам. Его суть заключается в том, чтобы сохранить целостность резьбы гайки, которая навинчена на болт, в случае пробного испытания нагрузки.

Вообще существует возможность произвести замену гаек, которые принадлежат к более высокому классу, на гайки низшего класса прочности. Такую замену рекомендовано производить для соединений типа «болт+гайка», где отмечается напряжение выше предела текучести.

Нанесение обозначений классов прочности на крепежные изделия

Обычно маркировку наносят на такие крепежные элементы:

- болты, которые имеют шестигранную головку;

- винты, имеющие цилиндрическую головку и внутренние шестигранники;

- гайки;

- шпильки.

Маркировка болтов и винтов

В соответствии с системой маркировки болтов, которая разработана Международной организацией по стандартизации ISO, указываются типы крепежей, для которых можно использовать болты. Стоит отметить, что стандарты разработаны еще в советское время. Но существующие на сегодня российские нормативные документы за основу брали как раз принципы этой системы.

В обязательном порядке должны маркироваться болты и винты, у которых диаметр больше 6 мм. Если крепежные элементы имеют меньший диаметр, то допускается нанесение маркировки по желанию изготовителя.

Не подлежат маркировке те винты, которые имеют прямой либо крестообразный шлиц. Но те крепежные элементы, которые имеют шестигранный шлиц с любой формой головки, подлежат обязательной маркировке.

Разрешено не маркировать не штампованные винты и болты, произведенные течением или резанием. Допускается нанесение маркировки только тогда, когда заказчик продукции выставляет такие требования.

Стоит отметить, что болты имеют маркировку, которая наносится на торцевую поверхность головки, под клеймом завода-производителя. Обычно маркировка наносится выпуклыми либо углубленными цифрами. Встречается еще такая маркировка, где отсутствует точка между проставленными цифрами. Например: 10.9 либо 109. Это свидетельствует о том, что в процессе производства болта использовалась низкоуглеродная мартенситная сталь. Есть такие заводы-производители, которые маркируют болты, используя специальные символы, такие как точка и штрих. В случае отсутствия маркировки на болте, его принято относить к классу прочности 3.8 или ниже.

Если производитель применяет выпуклую маркировку, то цифры не должны превышать:

- 0,1 мм - для винтов и болтов с диаметром резьбы не более 8 мм;

- 0,2 мм – для крепежных изделий с диаметром резьбы от 8 до 12 мм;

- 0,3 мм – для винтов и болтов, где диаметр резьбы более 12 мм.

Маркировка шпилек

Принято наносить маркировку на торец шпилек, используя специальный углубленный знак, соответствующий классу прочности:

Знак ● + ■ ▲

Класс прочности 8.8 9.8 10.9 12.9.

Маркировка гаек

Принято наносить маркировку на гайки на ее торец, как и на болты, и на винты.